L’impatto della COVID-19 ha toccato ogni angolo del settore manifatturiero in tutto il mondo, e l’industria della plastica non fa eccezione. La pandemia ha spinto le catene di approvvigionamento ad adattarsi ai vincoli posti dall’operare in remoto, richiedendo ai leader di reimmaginare i processi tradizionali e di orientarsi verso un approccio digitalizzato. Benvenuti nella nuova normalità.

Il rapporto Fictiv 2020 State of Manufacturing rileva che il 99% dei responsabili della supply chain di tutto il mondo ritiene che una supply chain resiliente sia di importanza critica, ma solo il 17% giudica eccezionali la resilienza e l’adattabilità della supply chain della propria azienda. Inoltre, l’87% dei responsabili della supply chain intervistati ha dichiarato che la trasformazione della propria azienda in un flusso di lavoro digitale è una priorità assoluta.

Per un settore incredibilmente complesso come quello della plastica, una catena di approvvigionamento agile è fondamentale. Se si aggiunge il colore al mix, la necessità di adattarsi rapidamente è evidente. Il colore è un elemento vitale che tocca ogni fase della produzione di materie plastiche, dal primo concetto di design al prodotto finito. Un flusso di lavoro di gestione digitale del colore può aiutare i fornitori e i produttori di materie plastiche a ridurre i costi di produzione, a risparmiare tempo prezioso e a ridurre gli sprechi ambientali.

Il complesso mondo delle materie plastiche

La plastica – forma abbreviata della parola termoplastica, che significa materiali polimerici che possono essere modellati e rimodellati utilizzando il calore – è uno degli oggetti più onnipresenti nella vita moderna. Quasi tutto ciò che tocchiamo contiene plastica, dalle bottiglie d’acqua ai telefoni cellulari, dai vestiti ai mobili. La plastica è presente nei nostri computer, nei tubi delle tubature e nei giocattoli dei nostri figli. Anche gli oggetti di uso quotidiano che non contengono plastica, come l’acciaio inossidabile, il vetro o il legno, sono in genere racchiusi (e spesso spediti) in imballaggi di plastica.

Che il prodotto finale di una catena di fornitura sia costituito da resine e pellet – i mattoni di quasi tutto ciò che è fatto di plastica – o da un bene di consumo multicomponente che si trova sugli scaffali dei negozi, il processo di colorazione è tutt’altro che semplice per l’industria della plastica. La varietà dei materiali plastici è incredibile: opachi, trasparenti, opachi, lucidi, metallizzati, perlati e così via. Ognuno di essi ha un impatto sul modo in cui un colorante può essere applicato e sul suo aspetto nel mondo reale. Inoltre, molte materie plastiche devono coordinare il colore con materiali diversi, come i tessuti o la pelle, per creare una tavolozza coesa. (Pensate al cruscotto della vostra auto o all’interno di un aereo).

A questa complessità si aggiunge la necessità di prendere decisioni accurate sui colori in modo rapido ed economico, anche quando i fornitori e i produttori si trovano a mezzo mondo di distanza. O nel clima odierno, quando i lavoratori conducono le loro attività in remoto da uffici sparsi in tutto il mondo.

Decisioni sul colore a distanza per le materie plastiche

Come l’industria tessile, anche quella delle materie plastiche opera attraverso catene di fornitura che si estendono su più sedi, richiedendo ai responsabili delle decisioni di attraversare i continenti per valutare di persona i campioni di colore. L’adozione di un flusso di lavoro digitale per il colore può ridurre drasticamente la necessità di sprecare campioni, ridurre gli spostamenti inutili, alleviare i dolorosi colli di bottiglia ed evitare costosi ritardi. Oggi più che mai, in un’epoca in cui gli uffici domestici devono operare come centri di comando del colore, la gestione del colore richiede apparecchiature precise e software flessibili per favorire decisioni basate sui dati da qualsiasi parte del mondo, in qualsiasi momento.

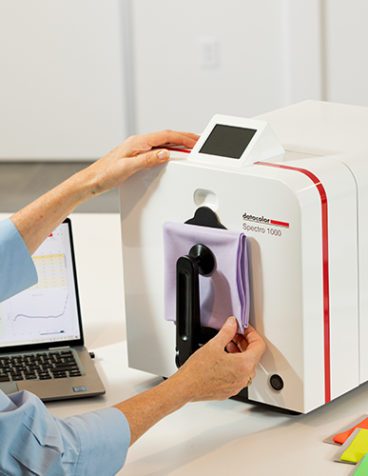

Una suite di soluzioni Datacolor è in grado di affrontare i vincoli unici della valutazione del colore sulle materie plastiche in remoto. Dato che tutti noi vediamo i colori in modo diverso, uno spettrofotometro è uno strumento indispensabile per semplificare le decisioni sui colori e facilitare una maggiore trasparenza nella catena di fornitura. Due prodotti in particolare, il Datacolor 45G e il Datacolor Check 3, mettono lo spettrofotometro direttamente nelle mani del decisore, letteralmente. I lavoratori remoti possono utilizzare questi dispositivi portatili per prendere decisioni critiche sul colore da casa.

Poiché l’occhio percepisce il colore in modo diverso sulle superfici lucide, entrambi gli strumenti sono dotati della tecnologia di compensazione della lucentezza, che misura la riflessione speculare, calibra i dati e regola la formula del colore per tenere conto della lucentezza della superficie. Nel frattempo, il nostro software Match Pigment aiuta gli utenti a creare una ricetta di colore che si adatti ai requisiti della plastica specifica, sia che il pigmento debba essere resistente agli agenti atmosferici, agli alimenti o alla luce. Un’altra novità, la mappatura del gamut, riduce il processo di prova ed errore, che richiede molto tempo, dell’esecuzione di più combinazioni di formule, avvisando l’utente in anticipo su quali coloranti non sono in grado di corrispondere all’obiettivo desiderato. Tutte queste soluzioni software sono accessibili in tempo reale da qualsiasi parte del mondo, facilitando decisioni rapide e accurate a livello virtuale.

Plastica e sostenibilità nell’era delle pandemie

Le implicazioni ambientali della produzione di materie plastiche sono al centro dell’attenzione dei consumatori e dei produttori di materie plastiche. La ricomparsa della plastica monouso durante la pandemia ha creato nuove sfide dal punto di vista della sostenibilità. Ma esiste un modo per rendere la produzione di plastica meno dispendiosa? Non c’è dubbio che gli spettrofotometri portatili e le soluzioni software per il colore facciano risparmiare tempo e denaro; questi strumenti possono anche ridurre l’impatto dell’industria della plastica sull’ambiente.

L’aspetto forse più significativo è che la digitalizzazione del colore significa produrre meno campioni fisici, e meno campioni fisici significa meno rifiuti e meno inquinamento da coloranti. Inoltre, invece di salire su un aereo o di spedire i campioni all’estero per la valutazione, aumentando il consumo di carburante e le emissioni di anidride carbonica, le aziende e i produttori di materie plastiche possono comunicare le decisioni sui colori in modo digitale, ottenendo una maggiore precisione e lasciando un’impronta di carbonio più ridotta.

Casi di studio sulle materie plastiche: La razionalizzazione del colore nel mondo reale

Molti dei nostri clienti del settore della plastica hanno semplificato il loro flusso di lavoro di gestione del colore, hanno aumentato l’accuratezza e l’efficienza delle loro decisioni in materia di colore e hanno ridotto i costi. I loro successi di fronte alle sfide quotidiane possono servire da modello per navigare nel colore all’interno dei vincoli imposti dalla pandemia.

SEKISUI Polymer Innovations utilizza una suite di prodotti e servizi Datacolor per gestire il controllo della qualità del colore per una vasta gamma di settori, tra cui l’aviazione, i trasporti e i dispositivi medici. I clienti di nicchia di SEKISUI SPI richiedono colori precisi in tempi stretti. Il nostro team lavora a stretto contatto con il produttore globale di termoplastici per garantire la consegna di decisioni cromatiche accurate a una velocità impressionante.

L’azienda tailandese Pioneer Industries, specializzata nello stampaggio a iniezione e nella stampa di imballaggi, si è rivolta a Datacolor per supportare l’espansione della sua base di clienti locali in Tailandia. La combinazione di un potente spettrofotometro con un software all’avanguardia ha permesso a Pioneer di automatizzare la creazione di ricette cromatiche e di migliorare l’accuratezza della corrispondenza dei colori, il tutto riducendo la produzione di rifiuti di 600 tonnellate e facendo risparmiare all’azienda 600.000 dollari.

Il gruppo BMW di Monaco di Baviera, potenza dell’industria automobilistica, ha collaborato con Datacolor per ridurre del 50% i tempi di sviluppo dei colori per gli interni delle sue auto. Grazie all’implementazione di un processo di sviluppo digitale del colore, BMW ha migliorato in modo significativo la qualità della coordinazione dei colori su varie superfici, ha ridotto drasticamente la necessità di creare campioni fisici, ha realizzato notevoli risparmi sui costi e ha aumentato la velocità di commercializzazione.

Si può dire che la nuova normalità è qui per restare. I fornitori e i produttori di materie plastiche che adattano le loro catene di fornitura per soddisfare le attuali esigenze di gestione digitale del colore ridurranno i costi, aumenteranno la velocità e l’efficienza, garantiranno la qualità e ridurranno i rifiuti ambientali. Il nostro team è a disposizione per aiutarvi a trovare le soluzioni più adatte alla vostra azienda. Contattateci per saperne di più.