L’impact de COVID-19 a touché tous les coins du secteur manufacturier à travers le monde, et l’industrie des plastiques ne fait pas exception. La pandémie a poussé les chaînes d’approvisionnement à s’adapter aux contraintes posées par le fonctionnement à distance, obligeant les dirigeants à réimaginer les processus traditionnels et à pivoter vers une approche numérisée. Bienvenue dans la nouvelle normalité.

Le rapport 2020 de Fictiv sur l’état de l’industrie manufacturière indique que 99 % des décideurs de la chaîne d’approvisionnement dans le monde estiment qu’une chaîne d’approvisionnement résiliente est d’une importance capitale, mais que seuls 17 % d’entre eux jugent exceptionnelles la résilience et la capacité d’adaptation de leur entreprise. En outre, 87 % des décideurs de la chaîne d’approvisionnement interrogés ont indiqué que la transformation de leur entreprise en un flux de travail numérique était une priorité élevée.

Pour un secteur incroyablement complexe comme celui des plastiques, une chaîne d’approvisionnement agile est primordiale. Ajoutez la couleur au mélange, et la nécessité de s’adapter rapidement devient évidente. La couleur est un élément vital qui touche toutes les étapes de la production de plastiques, du premier concept au produit fini. Un flux de travail de gestion des couleurs numériques peut aider les fournisseurs et les fabricants de matières plastiques à réduire les coûts de production, à gagner un temps précieux et à réduire les déchets environnementaux.

Le monde complexe des plastiques

Le plastique – forme abrégée du mot thermoplastique, qui désigne des matériaux polymères pouvant être façonnés et remodelés par la chaleur – est l’un des objets les plus omniprésents de la vie moderne. Presque tout ce que nous touchons contient du plastique, des bouteilles d’eau aux téléphones portables en passant par les vêtements et les meubles. Nous trouvons du plastique dans nos ordinateurs, nos tuyaux de plomberie et les jouets de nos enfants. Même les articles courants qui ne contiennent pas de plastique, comme l’acier inoxydable, le verre ou le bois, sont généralement emballés (et souvent expédiés) dans des emballages en plastique.

Que le produit final d’une chaîne d’approvisionnement soit des résines et des granulés – les éléments constitutifs de presque tout ce qui est en plastique – ou un bien de consommation à composants multiples que l’on trouve dans les rayons des magasins, le processus de coloration est tout sauf simple pour l’industrie plastique. La diversité des matériaux plastiques est époustouflante : opaque, transparent, mat, brillant, métallique, nacré, etc. Chacune d’entre elles a un impact sur la manière dont un colorant peut être appliqué et sur son aspect dans le monde réel. De plus, de nombreux plastiques doivent coordonner la couleur avec des matériaux disparates, comme les textiles ou le cuir, pour créer une palette cohérente. (Pensez au tableau de bord de votre voiture ou à l’intérieur d’un avion).

À cette complexité s’ajoute la nécessité de prendre des décisions précises en matière de couleur, rapidement et de manière rentable, même lorsque les fournisseurs et les fabricants sont situés à l’autre bout du monde. Ou dans le climat actuel, où les travailleurs mènent leurs activités à distance depuis des bureaux à domicile dispersés dans le monde entier.

Décisions de couleur à distance pour les plastiques

À l’instar de l’industrie textile, l’industrie plastique fonctionne via des chaînes d’approvisionnement couvrant de multiples sites, ce qui oblige les décideurs à traverser les continents pour évaluer en personne les échantillons de couleur. L’adoption d’un flux de travail numérique pour la couleur peut réduire considérablement le besoin d’échantillons inutiles, diminuer les déplacements inutiles, atténuer les goulots d’étranglement pénibles et éviter les retards coûteux. Plus que jamais, à l’heure où les bureaux à domicile doivent fonctionner comme des centres de commandement de la couleur, la gestion de la couleur exige un équipement précis et un logiciel flexible pour favoriser les décisions fondées sur des données de n’importe où dans le monde, à tout moment.

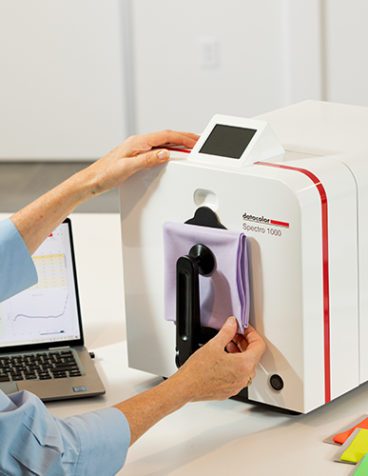

Une suite de solutions Datacolor peut répondre aux contraintes uniques de l’évaluation à distance de la couleur sur les plastiques. Étant donné que nous voyons tous les couleurs différemment, un spectrophotomètre est un outil indispensable pour rationaliser les décisions relatives aux couleurs et faciliter une plus grande transparence dans la chaîne d’approvisionnement. Deux produits en particulier, le Datacolor 45G et le Datacolor Check 3, mettent le spectrophotomètre directement dans la main du décideur – littéralement. Les travailleurs à distance peuvent utiliser ces appareils portables pour prendre des décisions cruciales en matière de couleur depuis leur domicile.

Et comme notre œil perçoit la couleur différemment sur les surfaces brillantes, ces deux instruments sont équipés de la technologie de compensation de brillance, qui mesure la réflexion spéculaire, étalonne les données et ajuste la formule de couleur pour tenir compte de la brillance de la surface. Pendant ce temps, notre Match Pigment aide les utilisateurs à créer une recette de couleur qui répond aux exigences du plastique spécifique, que le pigment doive être résistant aux intempéries, sûr pour les aliments ou résistant à la lumière. Une autre nouveauté, le Gamut Mapping, réduit le processus d’essai et d’erreur fastidieux qui consiste à utiliser plusieurs combinaisons de formules en avertissant à l’avance l’utilisateur des colorants qui ne peuvent pas correspondre à la cible souhaitée. Toutes ces solutions logicielles sont accessibles en temps réel de n’importe où dans le monde, ce qui facilite la prise de décisions rapides et précises de manière virtuelle.

Plastiques et durabilité à l’ère de la pandémie

Les conséquences environnementales de la production de matières plastiques sont au cœur des préoccupations des consommateurs et des fabricants de plastiques. La résurgence des plastiques à usage unique pendant la pandémie a créé de nouveaux défis du point de vue de la durabilité. Mais existe-t-il un moyen de rendre la production de plastique moins gaspilleuse ? Il ne fait aucun doute que les spectrophotomètres portables et les solutions logicielles de couleur permettent de gagner du temps et de l’argent ; ces outils peuvent également réduire l’impact de l’industrie des plastiques sur l’environnement.

Le plus important est peut-être que la numérisation des couleurs permet de produire moins d’échantillons physiques, et moins d’échantillons physiques signifie moins de déchets et moins de pollution due aux colorants. Et, au lieu de prendre l’avion ou d’expédier ces échantillons à l’étranger pour évaluation – ce qui augmente la consommation de carburant et les émissions de carbone – les entreprises et les fabricants de plastique peuvent communiquer leurs décisions en matière de couleur par voie numérique, ce qui leur permet d’obtenir une plus grande précision tout en réduisant leur empreinte carbone.

Études de cas sur les plastiques : Rationaliser la couleur dans le monde réel

Nombre de nos clients du secteur des plastiques ont rationalisé leur flux de travail en matière de gestion des couleurs, augmenté la précision et l’efficacité de leurs décisions en matière de couleurs et réduit leurs coûts. Leurs succès face aux défis quotidiens peuvent servir de modèle pour naviguer en couleur dans les contraintes imposées par la pandémie.

SEKISUI Polymer Innovations utilise une suite de produits et de services Datacolor pour gérer le contrôle de la qualité des couleurs pour un large éventail d’industries, notamment l’aviation, les transports et les appareils médicaux. Les clients de niche de SEKISUI SPI exigent une couleur précise dans un délai très court. Notre équipe travaille en étroite collaboration avec le fabricant mondial de thermoplastiques pour garantir la livraison de décisions précises en matière de couleurs à une vitesse impressionnante.

La société thaïlandaise Pioneer Industries, spécialisée dans le moulage par injection et l’impression d’emballages, a fait appel à Datacolor pour soutenir l’expansion de sa clientèle locale en Thaïlande. L’association d’un puissant spectrophotomètre et d’un logiciel de pointe a permis à Pioneer d’automatiser la création de ses recettes de couleurs et d’améliorer la précision de sa correspondance des couleurs, tout en réduisant sa production de déchets de 600 tonnes, ce qui lui a permis d’économiser 600 000 dollars.

BMW Group, le géant de l’industrie automobile basé à Munich, a travaillé avec Datacolor pour réduire de 50 % le temps de développement des couleurs pour l’intérieur de ses voitures. En mettant en œuvre un processus de développement de la couleur numérique, BMW a considérablement amélioré la qualité de la coordination des couleurs sur diverses surfaces, a considérablement réduit la nécessité de créer des échantillons physiques, a réalisé des économies impressionnantes et a augmenté sa vitesse de commercialisation.

On peut dire que la nouvelle normalité est là pour rester. Les fournisseurs et fabricants de matières plastiques qui adaptent leurs chaînes d’approvisionnement pour répondre aux besoins actuels en matière de gestion numérique de la couleur réduiront les coûts, augmenteront la vitesse et l’efficacité, garantiront la qualité et réduiront les déchets environnementaux. Notre équipe est là pour vous aider à trouver les solutions qui conviennent à votre entreprise. Contactez-nous pour en savoir plus.