Dans le paysage industriel concurrentiel d’aujourd’hui, il est essentiel de maintenir une qualité de couleur constante entre les produits pour répondre aux attentes des clients et garantir l’intégrité de la marque.

Un solide programme de contrôle de la qualité des couleurs numériques est essentiel pour atteindre ces objectifs.

Voici un guide complet sur la mise en place d’un programme efficace de contrôle de la qualité des couleurs que toute industrie peut adopter.

Étape 1 : Définir vos objectifs et vos besoins

La base d’un programme de contrôle de la qualité des couleurs réussi commence par des objectifs et des exigences clairement définis.

Tout d’abord, identifiez les principaux objectifs de votre programme, tels que la garantie de l’homogénéité du produit, la réduction des déchets ou le respect des spécifications du client.

La définition d’objectifs clairs permet d’aligner les initiatives en matière de qualité des couleurs sur la stratégie globale de l’entreprise.

Ensuite, établissez l’utilisation d’étalons de couleur physiques ou électroniques et choisissez les tolérances acceptables conformes aux normes de l’industrie et/ou aux attentes des clients.

Les étalons physiques doivent être entretenus correctement afin de maintenir l’intégrité de la couleur au fil du temps et d’éviter que vos couleurs ne changent en cours de production.

Il n’est pas rare que les étalons de référence soient stockés dans un congélateur ou dans une zone de stockage sombre et sèche.

Les processus et les procédures doivent être méticuleusement documentés et décrire les variations de couleur acceptables pour tous les produits.

Cette documentation sert de point de référence aux principales parties prenantes et garantit que tout le monde est sur la même longueur d’onde en ce qui concerne les attentes en matière de qualité des couleurs.

Étape 2 : Établir des procédures opérationnelles normalisées

Les procédures opératoires normalisées (POS) constituent l’épine dorsale de tout programme de contrôle de la qualité.

L’élaboration de procédures opérationnelles standard complètes pour les processus de mesure des couleurs et de contrôle de la qualité garantit la cohérence et la précision.

Ces procédures doivent détailler chaque étape, depuis l’évaluation des matières premières utilisées pour fabriquer des produits colorés et la préparation des échantillons, jusqu’aux techniques de mesure et à l’enregistrement des données.

La formation du personnel à ces modes opératoires normalisés est tout aussi importante, car elle permet de s’assurer que toutes les personnes concernées comprennent l’utilisation correcte des instruments de mesure et des logiciels.

La révision et la mise à jour régulières des modes opératoires normalisés afin d’y intégrer les nouvelles technologies et méthodes, ainsi que le retour d’information de l’équipe de contrôle de la qualité, permettront de maintenir la pertinence et l’efficacité des procédures.

Étape 3 : Sélectionner les outils et les technologies appropriés

Le choix des bons outils et de la bonne technologie est crucial pour une mesure et un contrôle précis des couleurs.

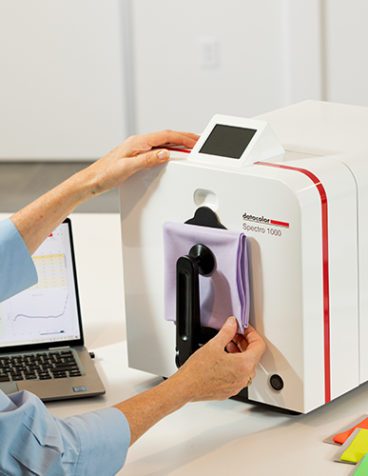

Des instruments fiables, tels que les spectrophotomètres et les colorimètres, sont essentiels pour une mesure colorimétrique précise.

Ces appareils doivent être sélectionnés en fonction des besoins spécifiques de votre secteur, en tenant compte de facteurs tels que la tolérance exigée par le client, le type de matériau et l’environnement de production.

En outre, l’investissement dans un logiciel de contrôle avancé de la qualité des couleurs qui s’intègre à vos instruments de mesure peut rationaliser les processus d’analyse des données, de création de rapports et de suivi.

Il est essentiel d’assurer la compatibilité de ces outils avec vos systèmes existants pour une mise en œuvre harmonieuse et un fonctionnement efficace du programme de contrôle de la qualité des couleurs.

Étape 4 : Mise en œuvre d’un système de suivi et d’établissement de rapports

Un contrôle continu et des rapports en temps réel sont essentiels pour maintenir des normes de qualité élevées en matière de couleurs.

La mise en œuvre d’un système de contrôle solide comprenant l’évaluation des matières premières et des essais à différents stades de la production permet de détecter et de traiter rapidement les écarts de couleur.

L’automatisation du processus d’établissement de rapports au moyen de solutions logicielles peut fournir des données et des analyses en temps réel, ce qui permet de mieux comprendre les performances en matière de qualité des couleurs.

L’établissement d’une boucle de rétroaction où ces données sont partagées avec les équipes de production garantit que tout problème est rapidement résolu, ce qui permet de maintenir une qualité de couleur constante tout au long du processus de production.

Étape 5 : Procéder à des audits réguliers et à des améliorations continues

Des audits réguliers et un engagement en faveur de l’amélioration continue sont essentiels au succès à long terme d’un programme de contrôle de la qualité de la couleur.

La programmation d’audits réguliers permet de garantir la conformité aux procédures opérationnelles normalisées et d’identifier les domaines susceptibles d’être améliorés.

En outre, la collecte des commentaires des clients et des parties prenantes internes fournit des informations précieuses sur la qualité des couleurs, ce qui permet d’apporter des ajustements au programme en connaissance de cause.

La formation continue des employés est également essentielle ; des sessions de formation régulières permettent au personnel de se tenir au courant des dernières pratiques et technologies en matière de contrôle de la qualité des couleurs.

La promotion d’une culture de l’amélioration continue encourage l’innovation et permet à l’organisation de se tenir au courant des dernières avancées en matière de technologie de mesure des couleurs et de pratiques de contrôle de la qualité.

Cette approche proactive permet non seulement d’améliorer la qualité des produits, mais aussi de renforcer le programme global de contrôle de la qualité des couleurs.

En suivant ces étapes clés, les entreprises peuvent mettre en place un programme solide de contrôle de la qualité de la couleur numérique qui garantit l’uniformité des produits, répond aux attentes des clients et favorise l’amélioration continue.

Contactez nos experts en couleurs !