El impacto de COVID-19 ha tocado todos los rincones del sector manufacturero en todo el mundo, y la industria del plástico no es una excepción. La pandemia ha empujado a las cadenas de suministro a adaptarse a las limitaciones que supone operar a distancia, lo que ha obligado a los responsables a reimaginar los procesos tradicionales y a pivotar hacia un enfoque digitalizado. Bienvenido a la nueva normalidad.

El Informe Fictiv 2020 sobre el estado de la fabricación señala que el 99% de los responsables de la toma de decisiones de la cadena de suministro de todo el mundo creen que una cadena de suministro resistente es de vital importancia, aunque solo el 17% califica la resistencia y la adaptabilidad de la cadena de suministro de su empresa como excepcionales. Es más, el 87% de los responsables de la cadena de suministro encuestados indicaron que la transformación de su empresa hacia un flujo de trabajo digital es una gran prioridad.

Para una industria increíblemente compleja como la de los plásticos, una cadena de suministro ágil es primordial. Si se añade el color a la mezcla, la necesidad de adaptarse rápidamente es evidente. El color es un elemento vital que afecta a todas las etapas de la producción de plásticos, desde el primer concepto de diseño hasta el producto acabado. Un flujo de trabajo de gestión digital del color puede ayudar a los proveedores y fabricantes de plásticos a reducir los costes de producción, ahorrar un tiempo valioso y reducir los residuos medioambientales.

El complejo mundo de los plásticos

El plástico -forma abreviada de la palabra termoplástico, que significa materiales poliméricos que pueden moldearse y remodelarse mediante el calor- es uno de los objetos más omnipresentes de la vida moderna. Casi todo lo que tocamos tiene plástico, desde las botellas de agua y los teléfonos móviles hasta la ropa y los muebles. Encontramos plástico en nuestros ordenadores, nuestras tuberías y los juguetes de nuestros hijos. Incluso los artículos de uso cotidiano que no contienen plástico, como el acero inoxidable, el vidrio o la madera, suelen estar envueltos (y a menudo se envían) en envases de plástico.

Tanto si el producto final de una cadena de suministro son resinas y pellets -los componentes básicos de casi todo lo que está hecho de plástico- como si se trata de un bien de consumo multicomponente que se encuentra en las estanterías de los comercios, el proceso de color es cualquier cosa menos sencillo para la industria del plástico. La gran variedad de materiales plásticos es impresionante: opacos, transparentes, mates, brillantes, metálicos, nacarados, etc. Cada uno de ellos influye en la forma en que se puede aplicar un colorante y en su aspecto en el mundo real. Además, muchos plásticos deben coordinar el color con materiales dispares, como los textiles o el cuero, para crear una paleta cohesiva. (Piensa en el salpicadero de tu coche o en el interior de un avión).

A esta complejidad se suma la necesidad de tomar decisiones precisas sobre el color de forma rápida y rentable, incluso cuando los proveedores y fabricantes están situados a medio mundo de distancia. O en el clima actual, cuando los trabajadores realizan sus actividades a distancia desde oficinas en casa repartidas por todo el mundo.

Decisiones remotas sobre el color de los plásticos

Al igual que la industria textil, la industria del plástico opera a través de cadenas de suministro que abarcan múltiples lugares, lo que obliga a los responsables a atravesar continentes para evaluar las muestras de color en persona. Pasar a un flujo de trabajo de color digital puede reducir drásticamente la necesidad de desperdiciar muestras, reducir los viajes innecesarios, aliviar los dolorosos cuellos de botella y evitar costosos retrasos. Más que nunca, en una época en la que las oficinas domésticas deben funcionar como centros de mando del color, la gestión del color requiere equipos precisos y software flexible para fomentar las decisiones basadas en datos desde cualquier lugar del mundo y en cualquier momento.

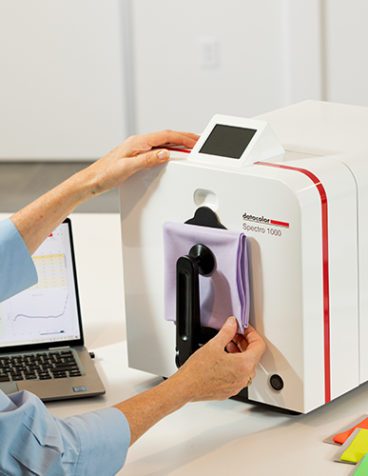

Un conjunto de soluciones de Datacolor puede hacer frente a las limitaciones exclusivas de la evaluación del color en los plásticos de forma remota. Dado que todos vemos el color de forma diferente, un espectrofotómetro es una herramienta imprescindible para agilizar las decisiones sobre el color y facilitar una mayor transparencia en la cadena de suministro. Dos productos en particular, el Datacolor 45G y el Datacolor Check 3, ponen el espectrofotómetro justo en la mano del responsable de la toma de decisiones, literalmente. Los trabajadores a distancia pueden utilizar estos dispositivos portátiles para tomar decisiones críticas sobre el color desde casa.

Y como nuestro ojo percibe el color de forma diferente en las superficies brillantes, ambos instrumentos están equipados con la tecnología Gloss Compensation, que mide la reflexión especular, calibra los datos y ajusta la fórmula de color para tener en cuenta el brillo de la superficie. Mientras tanto, nuestro software Match Pigment ayuda a los usuarios a crear una receta de color que se adapte a los requisitos del plástico específico, ya sea que el pigmento deba ser resistente a la intemperie, seguro para los alimentos o resistente a la luz. Otra novedad, el Gamut Mapping, reduce el largo proceso de prueba y error de ejecutar múltiples combinaciones de fórmulas, alertando al usuario por adelantado sobre los colorantes que no pueden coincidir con el objetivo deseado. Se puede acceder a todas estas soluciones de software en tiempo real desde cualquier parte del mundo, lo que facilita la toma de decisiones rápidas y precisas de forma virtual.

Plásticos y sostenibilidad en la era de la pandemia

Tanto los consumidores como los fabricantes de plásticos tienen muy presente las implicaciones medioambientales de la producción de plásticos. El resurgimiento de los plásticos de un solo uso durante la pandemia ha creado nuevos retos desde la perspectiva de la sostenibilidad. Pero, ¿hay alguna manera de hacer que la producción de plásticos sea menos derrochadora? No hay duda de que los espectrofotómetros portátiles y las soluciones de software de color ahorran tiempo y dinero; estas herramientas también pueden reducir el impacto de la industria del plástico en el medio ambiente.

Tal vez lo más impactante sea que digitalizar el color significa producir menos muestras físicas, y menos muestras físicas significa menos residuos y menos contaminación por colorantes. Y, en lugar de subirse a un avión o enviar esas muestras al extranjero para su evaluación -lo que aumenta el uso de combustible y las emisiones de carbono-, las empresas de plásticos y los fabricantes pueden comunicar las decisiones sobre el color digitalmente, logrando una mayor precisión y dejando una menor huella de carbono.

Estudios de caso sobre plásticos: Racionalización del color en el mundo real

Muchos de nuestros clientes del sector del plástico han racionalizado su flujo de trabajo de gestión del color, han aumentado la precisión y la eficacia de sus decisiones sobre el color y han reducido sus costes. Sus éxitos frente a los desafíos cotidianos pueden servir de modelo para navegar por el color dentro de las limitaciones impuestas por la pandemia.

SEKISUI Polymer Innovations utiliza un conjunto de productos y servicios de Datacolor para gestionar el control de calidad del color para una amplia gama de industrias, incluyendo la aviación, el transporte y los dispositivos médicos. Los clientes especializados de SEKISUI SPI exigen un color preciso en un plazo de tiempo ajustado. Nuestro equipo trabaja en estrecha colaboración con el fabricante mundial de termoplásticos para garantizar la entrega de decisiones de color precisas a una velocidad impresionante.

La empresa tailandesa Pioneer Industries, especializada en el moldeo por inyección y la impresión de envases, recurrió a Datacolor para apoyar la expansión de su base de clientes locales en Tailandia. La combinación de un potente espectrofotómetro con un software de última generación permitió a Pioneer automatizar la creación de sus recetas de color y mejorar la precisión de su correspondencia de color, reduciendo al mismo tiempo su producción de residuos en 600 toneladas, lo que supuso un ahorro de 600.000 dólares para la empresa.

El grupo automovilístico BMW, con sede en Múnich, trabajó con Datacolor para reducir el tiempo de desarrollo del color de los interiores de sus coches en un 50%. Al implantar un proceso de desarrollo digital del color, BMW mejoró significativamente la calidad de la coordinación del color en varias superficies, redujo drásticamente la necesidad de crear muestras físicas, consiguió un impresionante ahorro de costes y aumentó su velocidad de comercialización.

Es seguro decir que la nueva normalidad está aquí para quedarse. Los proveedores y fabricantes de plásticos que adapten sus cadenas de suministro para satisfacer la necesidad actual de gestión digital del color disminuirán los costes, aumentarán la velocidad y la eficacia, garantizarán la calidad y reducirán los residuos medioambientales. Nuestro equipo está aquí para ayudarle a encontrar las soluciones adecuadas para su negocio. Póngase en contacto con nosotros para obtener más información.