Ein vollständig digitaler Farbmanagement-Workflow kann die Effizienz und Geschwindigkeit der Farbentwicklung erheblich verbessern. Hier bei Datacolor sprechen wir oft über die Rationalisierung des Farbmanagements in Ihrer Lieferkette. Aber wie sieht das genau aus? Und wie sieht eine erfolgreiche Umsetzung aus?

Heute werden wir die Systeme und Prozesse aufschlüsseln, die zusammen einen vollständig digitalen Farbmanagement-Workflow ergeben. Doch zunächst wollen wir erörtern, wie „digitales Farbmanagement“ definiert ist.

Was umfasst das „digitale Farbmanagement“?

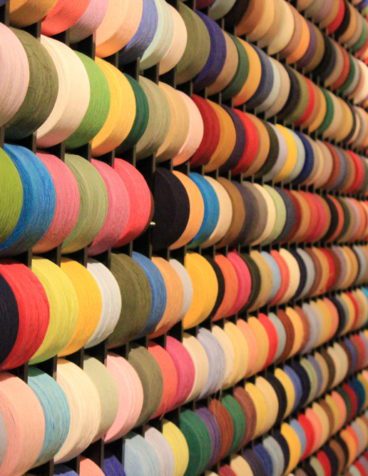

Das digitale Farbmanagement umfasst alle Prozesse in Ihrem Unternehmen, die von Farbe beeinflusst werden. Dies reicht von der anfänglichen Farbauswahl durch das Design bis zur Lieferung der Endprodukte in die Verkaufsregale. Je nach Unternehmen und Größe kann dies mehrere Marken, Lieferanten und Mühlen umfassen.

Wie ist ein Farbmanagementprogramm aufgebaut?

Die Entwicklung und Implementierung eines Farbmanagementprogramms beginnt mit einer detaillierten Analyse Ihrer bestehenden und gewünschten Prozesse. Anschließend findet eine Diskussion mit unserem Team statt, in der bewährte Verfahren der Branche und unsere empfohlenen Lösungen vorgestellt werden. Von hier aus konzipieren und implementieren wir eine Lösung für Sie, die sich optimal auf Ihr Farbprogramm auswirkt.

Digitales Farbmanagement in Aktion

In der Textilindustrie sieht ein vollständig digitaler Farbmanagement-Workflow in etwa so aus:

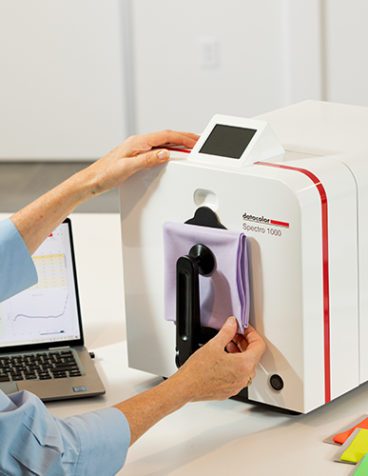

1. Design-Inspiration Farben werden vermessen

Die Inspirationsfarben des Designteams werden mit einem Spektralphotometer gemessen. Mit einer digitalen Aufzeichnung aller Muster kann das Farbbüro sowohl die eigenen Farben der Marke als auch die Bibliotheken der Anbieter von Farbstandards leicht nach ähnlichen Farbtönen durchsuchen. Durch den Zugang zu diesen Standards entfallen der Zeit- und Kostenaufwand für die Entwicklung neuer Farbübereinstimmungen, wenn bereits eine hinreichend gute Übereinstimmung besteht.

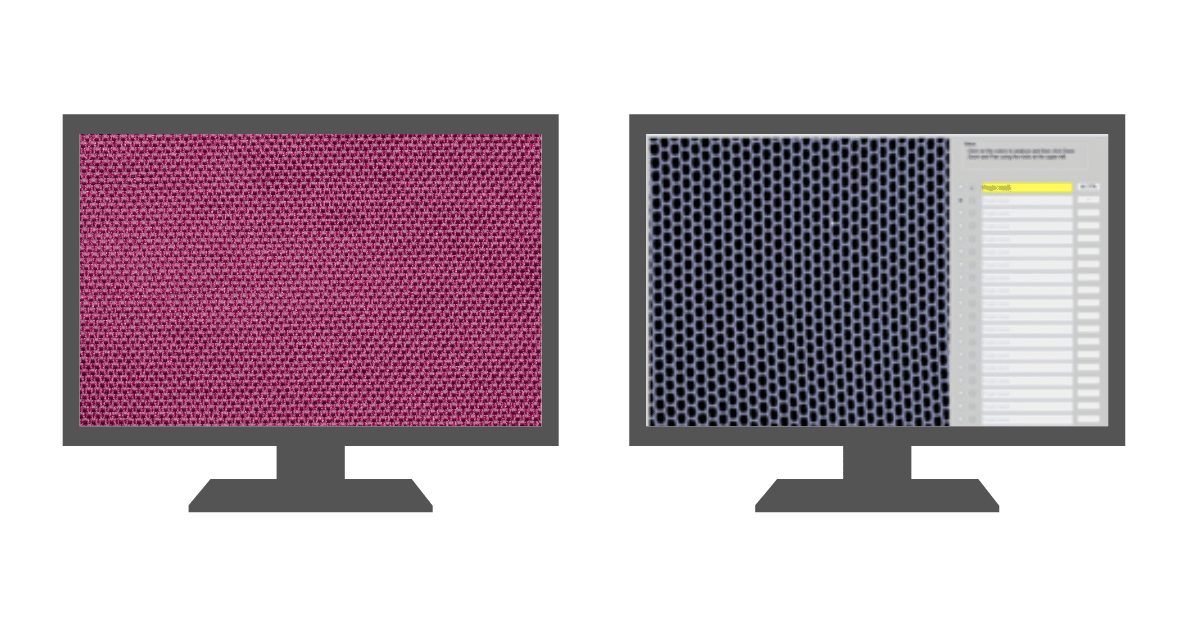

2. Farbpaletten werden digital ausgewertet

Dies dient der Harmonie der Farbpalette und der Optimierung der Kollektion. Auf diese Weise lassen sich vor Beginn der Farbentwicklung Lücken erkennen und das Farbteam kann verschiedene Farbkombinationen beurteilen, ohne physische Muster zu erstellen. Wie bei dem obigen Schritt werden dadurch der Zeitaufwand und die Kosten für die Probenahme weiter reduziert.

3. Digitale Farbstandards werden an Lieferanten weitergegeben

Wenn digitale Farbstandards anstelle von physischen Mustern an Lieferanten geschickt werden, können zu Beginn des Farbentwicklungsprozesses Tage eingespart werden. Dies ist der ideale Zeitpunkt, um Probleme mit der Metamerie oder der Koordination von Materialien zu erkennen – noch bevor die erste Probe gefärbt wird. Wenn dies erst später geschieht, kann die Notwendigkeit einerRezeptur der Farben zu erheblichen Verzögerungen führen.

4. Inakzeptable physische Einreichungen werden eliminiert

Eine weitere Möglichkeit, Zeit und Kosten zu sparen, ergibt sich, wenn die Lieferanten mit dem Färben von Mustern beginnen. Die visuelle Farbbeurteilung ist sehr subjektiv. Mit digitalen Farbdaten und numerischen Toleranzen können Markenhersteller ihre Lieferanten jedoch anweisen, Muster erst dann zur Bewertung zurückzusenden, wenn die Farbunterschiede innerhalb der vorgegebenen Toleranzen liegen. Auf diese Weise wird vermieden, dass die Lieferanten Muster zur Bewertung verschicken, bei denen die Wahrscheinlichkeit, dass die Marke genehmigt wird, sehr gering ist.

5. Qualitätskontrollen in der Produktion werden durchgeführt

Für viele Unternehmen hört das Farbmanagement auf, wenn ein Lab Dip oder ein Strikeoff genehmigt wird. Aber auch danach können noch kostspielige Farbfehler auftreten. Um dies zu vermeiden, können Lieferanten, die mit Spektralphotometern und Software für die Qualitätskontrolle ausgestattet sind, jede Stoffpartie messen und diese Messdaten an die Marke zurückmelden. Sie können auch automatisch Lose zurückweisen, die nicht den geforderten Produktionstoleranzen entsprechen.

6. Messung von Materialien, für die ein spezielles Spektralphotometer erforderlich ist

Traditionell konnten Materialien wie Heidekraut, Mesh, Drucke, Spitze und andere Accessoires nicht digital gemessen werden. Mit der Einführung von Hyperspectral-Imaging-Spektralphotometern ist es nun möglich, diese zu messen, was zu weiteren Zeit- und Kosteneinsparungen führt.

7. Farbdaten werden über die gesamte Lieferkette hinweg kommuniziert

In jedem Unternehmen können Datensilos aufgrund der begrenzten Verfügbarkeit von Informationen zu Frustrationen führen. Fehler können auch leicht entstehen, wenn Daten manuell in mehrere Systeme eingegeben werden müssen. Eine offene Datenbankarchitektur ist ein wichtiger Bestandteil eines vollständig digitalen Farbmanagement-Workflows. Dies ermöglicht eine nahtlose Integration in bestehende Datenverwaltungssysteme, wie z. B. PLM.

8. Die Leistung von Lieferanten und Materialien wird bewertet

Größere Transparenz in der Lieferkette führt zu mehr Effizienz. Aus den Farbdaten können Leistungsberichte erstellt werden, die Marken und Lieferanten einen Echtzeitüberblick über die farbbezogenen Produktionsaktivitäten geben.

Ein vollständig digitaler Ansatz für das Farbmanagement kann sich letztendlich bezahlt machen – nicht nur durch Kosteneinsparungen, sondern auch durch Zeitersparnis und gleichbleibende Qualität. Ganz gleich, ob Sie neu im Bereich Farbmanagement sind oder eine Möglichkeit sehen, Ihren Farbmanagement-Workflow weiter zu optimieren, unser Team steht Ihnen zur Seite und führt Sie durch den gesamten Prozess.