Die Auswirkungen von COVID-19 haben alle Bereiche des verarbeitenden Gewerbes auf der ganzen Welt berührt, und die Kunststoffindustrie bildet da keine Ausnahme. Die Pandemie hat dazu geführt, dass sich die Lieferketten an die Einschränkungen anpassen müssen, die sich aus der räumlichen Entfernung ergeben, so dass die Verantwortlichen ihre traditionellen Prozesse neu überdenken und auf einen digitalisierten Ansatz umstellen müssen. Willkommen in der neuen Normalität.

Der Fictiv 2020 State of Manufacturing Report stellt fest, dass 99 Prozent der Entscheidungsträger in der Lieferkette weltweit eine widerstandsfähige Lieferkette für äußerst wichtig halten, aber nur 17 Prozent die Widerstandsfähigkeit und Anpassungsfähigkeit ihrer Lieferkette als außergewöhnlich bewerten. Darüber hinaus gaben 87 Prozent der befragten Supply-Chain-Entscheidungsträger an, dass die Umstellung ihres Unternehmens auf einen digitalen Workflow hohe Priorität hat.

Für eine unglaublich komplexe Branche wie die Kunststoffindustrie ist eine flexible Lieferkette von entscheidender Bedeutung. Wenn man dann noch Farbe ins Spiel bringt, wird deutlich, dass man sich schnell anpassen muss. Farbe ist ein wesentliches Element, das in jeder Phase der Kunststoffproduktion eine Rolle spielt, vom ersten Designkonzept bis zum fertigen Produkt. Ein digitaler Farbmanagement-Workflow kann Kunststofflieferanten und -herstellern helfen, die Produktionskosten zu senken, wertvolle Zeit zu sparen und die Umweltbelastung zu reduzieren.

Die komplexe Welt der Kunststoffe

Kunststoff – eine Kurzform des Wortes Thermoplast, das für polymere Materialien steht, die durch Wärme geformt und umgeformt werden können – ist einer der allgegenwärtigsten Gegenstände des modernen Lebens. Nahezu alles, was wir anfassen, enthält Plastik, von Wasserflaschen und Handys bis hin zu Kleidung und Möbeln. Wir finden Plastik in unseren Computern, unseren Wasserrohren und im Spielzeug unserer Kinder. Selbst Alltagsgegenstände, die keinen Kunststoff enthalten, wie Edelstahl, Glas oder Holz, werden in der Regel in Kunststoffverpackungen verpackt (und oft auch versandt).

Ganz gleich, ob es sich bei dem Endprodukt einer Lieferkette um Harze und Granulate handelt – die Bausteine für fast alles, was aus Kunststoff hergestellt wird – oder um ein Mehrkomponenten-Konsumgut, das in den Regalen des Einzelhandels zu finden ist, der Farbprozess ist in der Kunststoffindustrie alles andere als einfach. Die schiere Vielfalt an Kunststoffen ist atemberaubend: undurchsichtig, transparent, matt, hochglänzend, metallisch, perlglänzend und so weiter. Jedes hat Auswirkungen darauf, wie ein Farbstoff angewendet werden kann und wie er in der Realität aussieht. Darüber hinaus müssen viele Kunststoffe mit unterschiedlichen Materialien wie Textilien oder Leder farblich abgestimmt werden, um eine einheitliche Farbpalette zu schaffen. (Denken Sie an das Armaturenbrett Ihres Autos oder das Innere eines Flugzeugs).

Zu dieser Komplexität kommt noch hinzu, dass genaue Farbentscheidungen schnell und kostengünstig getroffen werden müssen, selbst wenn die Lieferanten und Hersteller eine halbe Welt voneinander entfernt sind. Oder in der heutigen Zeit, in der die Mitarbeiter ihre Geschäfte von Heimarbeitsplätzen in der ganzen Welt aus erledigen.

Ferngesteuerte Farbentscheidungen für Kunststoffe

Wie die Textilindustrie arbeitet auch die Kunststoffindustrie mit Lieferketten, die sich über mehrere Standorte erstrecken, so dass Entscheidungsträger Kontinente bereisen müssen, um Farbmuster persönlich zu beurteilen. Die Umstellung auf einen digitalen Farbworkflow kann den Bedarf an verschwenderischen Mustern drastisch reduzieren, unnötige Reisen einsparen, schmerzhafte Engpässe beseitigen und kostspielige Verzögerungen vermeiden. In einer Zeit, in der Heimbüros als Farbkommandozentralen fungieren müssen, erfordert das Farbmanagement mehr denn je präzise Geräte und flexible Software, um datengestützte Entscheidungen von jedem Ort der Welt und zu jeder Zeit zu ermöglichen.

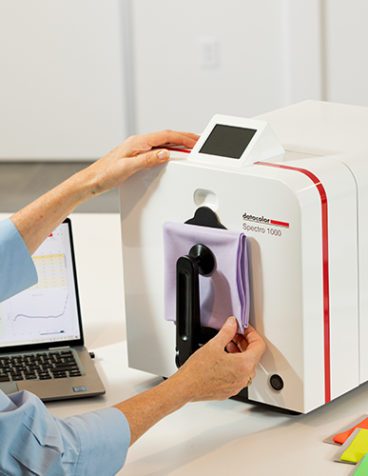

Eine Reihe von Datacolor kann die einzigartigen Einschränkungen bei der Bewertung von Farbe auf Kunststoffen aus der Ferne berücksichtigen. Da wir alle Farben unterschiedlich wahrnehmen, ist ein Spektralphotometer ein unverzichtbares Hilfsmittel, um Farbentscheidungen zu rationalisieren und eine größere Transparenz in der gesamten Lieferkette zu erreichen. Vor allem zwei Produkte, das Datacolor 45G und das Datacolor Check 3, geben dem Entscheider das Spektralphotometer direkt in die Hand – im wahrsten Sinne des Wortes. Fernmitarbeiter können diese tragbaren Geräte nutzen, um von zu Hause aus wichtige Farbentscheidungen zu treffen.

Und da unser Auge Farben auf glänzenden Oberflächen anders wahrnimmt, sind beide Geräte mit einer Glanzkompensationstechnologie ausgestattet, die die Spiegelreflexion misst, die Daten kalibriert und die Farbformel an den Oberflächenglanz anpasst. Inzwischen hilft unsere Match Pigment Software hilft den Anwendern, eine Farbrezeptur zu erstellen, die den Anforderungen des jeweiligen Kunststoffs entspricht, sei es, dass das Pigment witterungsbeständig, lebensmittelecht oder lichtecht sein muss. Eine weitere Neuerung ist das Gamut Mapping, das den zeitaufwändigen Prozess des Ausprobierens mehrerer Formelkombinationen reduziert, indem es den Benutzer im Voraus darauf hinweist, welche Farbstoffe nicht mit dem gewünschten Ziel übereinstimmen. Auf alle diese Softwarelösungen kann von jedem Ort der Welt aus in Echtzeit zugegriffen werden, was schnelle und präzise Entscheidungen virtuell ermöglicht.

Kunststoffe und Nachhaltigkeit in der Pandemie-Ära

Die Auswirkungen der Kunststoffproduktion auf die Umwelt stehen für Verbraucher und Kunststoffhersteller gleichermaßen im Vordergrund. Das Wiederaufleben von Einwegplastik während der Pandemie hat neue Herausforderungen aus Sicht der Nachhaltigkeit geschaffen. Aber gibt es eine Möglichkeit, die Kunststoffproduktion weniger verschwenderisch zu gestalten? Es steht außer Frage, dass tragbare Spektralphotometer und Farbsoftwarelösungen Zeit und Geld sparen; diese Geräte können auch die Auswirkungen der Kunststoffindustrie auf die Umwelt verringern.

Am wichtigsten ist vielleicht, dass die Digitalisierung von Farbe bedeutet, dass weniger physische Muster hergestellt werden, und weniger physische Muster bedeuten weniger Abfall und weniger Verschmutzung durch Farbstoffe. Und anstatt in ein Flugzeug zu steigen oder diese Muster zur Bewertung nach Übersee zu schicken – was den Treibstoffverbrauch und die Kohlendioxidemissionen in die Höhe treibt – können Kunststoffunternehmen und Hersteller Farbentscheidungen digital übermitteln und so eine größere Genauigkeit erreichen und gleichzeitig einen geringeren ökologischen Fußabdruck hinterlassen.

Fallstudien zu Kunststoffen: Rationalisierung von Farbe in der realen Welt

Viele unserer Kunststoffkunden haben ihren Farbmanagement-Workflow rationalisiert, die Genauigkeit und Effizienz ihrer Farbentscheidungen erhöht und ihre Kosten gesenkt. Ihre Erfolge bei der Bewältigung der alltäglichen Herausforderungen können als Vorbild dafür dienen, wie man innerhalb der durch die Pandemie auferlegten Beschränkungen Farbe bekennen kann.

SEKISUI Polymer Innovations nutzt eine Reihe von Datacolor und -Dienstleistungen, um die Farbqualitätskontrolle für ein breites Spektrum von Branchen zu verwalten, darunter Luftfahrt, Transportwesen und medizinische Geräte. Die Nischenkunden von SEKISUI SPI verlangen präzise Farben in einem engen Zeitrahmen. Unser Team arbeitet eng mit dem globalen Hersteller von Thermoplasten zusammen, um sicherzustellen, dass präzise Farbentscheidungen in beeindruckender Geschwindigkeit getroffen werden.

Das thailändische Unternehmen Pioneer Industries, das sich auf Spritzguss und Verpackungsdruck spezialisiert hat, wandte sich an Datacolor, um den Ausbau seiner lokalen Kundenbasis in Thailand zu unterstützen. Die Kombination eines leistungsstarken Spektralphotometers mit modernster Software ermöglichte es Pioneer, die Erstellung von Farbrezepten zu automatisieren und die Genauigkeit der Farbabstimmung zu verbessern – bei gleichzeitiger Reduzierung des Abfallaufkommens um 600 Tonnen, was dem Unternehmen Einsparungen in Höhe von 600.000 US-Dollar bescherte.

Das in München ansässige Automobilunternehmen BMW Group arbeitete mit Datacolor zusammen, um die Farbentwicklungszeit für die Innenausstattung seiner Fahrzeuge um 50 Prozent zu reduzieren. Durch die Einführung eines digitalen Farbentwicklungsprozesses konnte BMW die Qualität der Farbabstimmung über verschiedene Oberflächen hinweg deutlich verbessern, den Bedarf an physischen Mustern drastisch reduzieren, beeindruckende Kosteneinsparungen erzielen und die Markteinführung beschleunigen.

Man kann mit Sicherheit sagen, dass die neue Normalität hier ist und bleibt. Kunststofflieferanten und -hersteller, die ihre Lieferketten an den heutigen Bedarf an digitalem Farbmanagement anpassen, werden ihre Kosten senken, die Geschwindigkeit und Effizienz erhöhen, die Qualität sichern und Umweltabfälle reduzieren. Unser Team hilft Ihnen dabei, die richtigen Lösungen für Ihr Unternehmen zu finden. Kontaktieren Sie uns, um mehr zu erfahren.