In der heutigen wettbewerbsintensiven Industrielandschaft kann die Aufrechterhaltung einer konsistenten Farbqualität bei allen Produkten entscheidend sein, um die Erwartungen der Kunden zu erfüllen und die Markenintegrität zu gewährleisten.

Ein solides Programm zur Kontrolle der digitalen Farbqualität ist entscheidend für das Erreichen dieser Ziele.

Hier finden Sie einen umfassenden Leitfaden zur Einführung eines effektiven Programms zur Farbqualitätskontrolle, das jede Branche übernehmen kann.

Schritt 1: Definieren Sie Ihre Ziele und Anforderungen

Die Grundlage für ein erfolgreiches Farbqualitätskontrollprogramm beginnt mit klar definierten Zielen und Anforderungen.

Legen Sie zunächst die Hauptziele Ihres Programms fest, z. B. die Sicherstellung der Produktkonsistenz, die Minimierung von Ausschuss oder die Erfüllung von Kundenspezifikationen.

Die Festlegung klarer Ziele hilft dabei, Farbqualitätsinitiativen mit der allgemeinen Geschäftsstrategie in Einklang zu bringen.

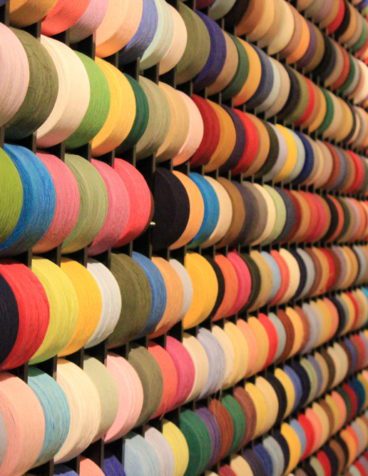

Als nächstes legen Sie entweder physische oder elektronische Farbstandards fest und wählen die akzeptablen Toleranzen aus, die den Industrienormen und/oder den Kundenerwartungen entsprechen.

Physikalische Standards sollten ordnungsgemäß gepflegt werden, um die Integrität der Farbe im Laufe der Zeit zu erhalten, damit sich Ihre Farben in der Produktion nicht verändern.

Es ist nicht ungewöhnlich, dass Masterstandards in einem Gefrierschrank oder einem dunklen, trockenen Lagerraum aufbewahrt werden.

Prozesse und Verfahren sollten sorgfältig dokumentiert werden, um die akzeptablen Farbabweichungen für alle Produkte festzulegen.

Diese Dokumentation dient als Bezugspunkt für die wichtigsten Interessengruppen und stellt sicher, dass sich alle über die Erwartungen an die Farbqualität im Klaren sind.

Schritt 2: Einführung von Standardarbeitsanweisungen

Standardarbeitsanweisungen (SOPs) sind das Rückgrat eines jeden Qualitätskontrollprogramms.

Die Entwicklung umfassender SOPs für Farbmessungen und Qualitätskontrollprozesse gewährleistet Konsistenz und Genauigkeit.

Diese Verfahren sollten jeden Schritt detailliert beschreiben, von der Bewertung der Rohstoffe, die für die Herstellung farbiger Produkte verwendet werden, über die Probenvorbereitung bis hin zu den Messverfahren und der Datenaufzeichnung.

Die Schulung des Personals zu diesen SOPs ist ebenso wichtig, da sie sicherstellt, dass jeder Beteiligte die ordnungsgemäße Verwendung von Messgeräten und Software versteht.

Regelmäßige Überprüfungen und Aktualisierungen der SOPs, um neue Technologien, Methoden und Rückmeldungen des Qualitätskontrollteams zu berücksichtigen, sorgen dafür, dass die Verfahren relevant und effektiv bleiben.

Schritt 3: Wählen Sie die geeigneten Tools und Technologien

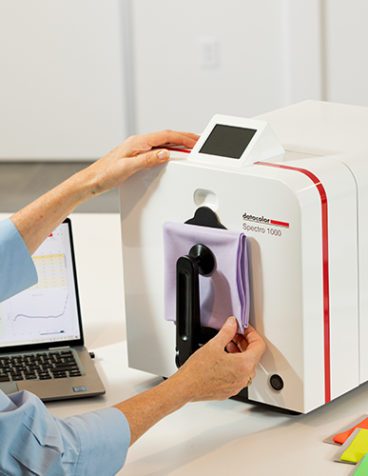

Die Wahl der richtigen Werkzeuge und Technologien ist entscheidend für eine genaue Farbmessung und -kontrolle.

Zuverlässige Instrumente wie Spektralphotometer und Kolorimeter sind für eine präzise Farbmessung unerlässlich.

Diese Geräte sollten auf der Grundlage der spezifischen Anforderungen Ihrer Branche ausgewählt werden, wobei Faktoren wie die vom Kunden geforderte Toleranz, die Materialart und die Produktionsumgebung zu berücksichtigen sind.

Darüber hinaus kann die Investition in fortschrittliche Software für die Farbqualitätskontrolle, die mit Ihren Messinstrumenten integriert werden kann, die Datenanalyse, die Berichterstattung und die Nachverfolgung optimieren.

Die Gewährleistung der Kompatibilität dieser Tools mit Ihren bestehenden Systemen ist für eine reibungslose Implementierung und einen effizienten Betrieb des Farbqualitätskontrollprogramms unerlässlich.

Schritt 4: Einführung eines Systems zur Überwachung und Berichterstattung

Laufende Überwachung und Berichterstattung in Echtzeit sind für die Aufrechterhaltung hoher Farbqualitätsstandards unerlässlich.

Die Einführung eines robusten Überwachungssystems, das die Bewertung von Rohstoffen und Tests in verschiedenen Phasen der Produktion umfasst, kann dazu beitragen, Farbabweichungen sofort zu erkennen und zu beheben.

Die Automatisierung des Berichtsprozesses durch Softwarelösungen kann Daten und Analysen in Echtzeit liefern, die Einblicke in die Farbqualitätsleistung bieten.

Die Einrichtung einer Feedback-Schleife, in der diese Daten an die Produktionsteams weitergegeben werden, stellt sicher, dass alle Probleme schnell angegangen werden und die Farbqualität während des gesamten Produktionsprozesses konsistent bleibt.

Schritt 5: Führen Sie regelmäßige Audits durch und verbessern Sie sich kontinuierlich

Regelmäßige Audits und die Verpflichtung zur kontinuierlichen Verbesserung sind für den langfristigen Erfolg eines Farbqualitätskontrollprogramms unerlässlich.

Die Planung regelmäßiger Audits gewährleistet die Einhaltung der SOPs und identifiziert verbesserungswürdige Bereiche.

Darüber hinaus liefert das Einholen von Rückmeldungen von Kunden und internen Interessengruppen wertvolle Erkenntnisse über die Farbqualität, die zu fundierten Anpassungen des Programms führen.

Regelmäßige Schulungen halten die Mitarbeiter über die neuesten Praktiken und Technologien in der Farbqualitätskontrolle auf dem Laufenden.

Die Förderung einer Kultur der kontinuierlichen Verbesserung fördert Innovationen und hält das Unternehmen auf dem neuesten Stand der Farbmesstechnik und der Qualitätskontrollverfahren.

Dieser proaktive Ansatz verbessert nicht nur die Produktqualität, sondern stärkt auch das gesamte Farbqualitätskontrollprogramm.

Wenn Sie diese wichtigen Schritte befolgen, können Sie ein starkes Qualitätskontrollprogramm für digitale Farben einrichten, das die Produktkonsistenz sicherstellt, die Erwartungen der Kunden erfüllt und eine kontinuierliche Verbesserung unterstützt.

Verbinden Sie sich mit unseren Farbexperten!